Méthodologie

Démontage

Tout d'abord, nous avons démonté le presse-agrume à l'atelier mécanique de l'UTC afin d'avoir accès à toutes les pièces individuellement. Nous avons fait le choix de ne pas démonter la anse de la carafe (voir à gauche). En effet, les deux pièces étant collées, il était difficile de les séparer sans les casser. Par la suite, nous avons donc considérer et modéliser les deux éléments comme une seule pièce.

De plus, nous avons choisi de ne pas démonter le moteur afin de ne pas trop complexifier la conception.

Mesure

Les pièces ont été, pour la plupart, mesurées à l'aide d'un réglet et d'un pied à coulisse simultanément à la modélisation.

Le cône a nécessité un dispositif de mesure différent car il présente des courbes assez singulières. Les courbes ont été esquissées à partir de deux photos du cône prises dans deux plans perpendiculaires.

Squelettes CAO

Orientation du cône

Position sans pulpe

Position avec pulpe

Documents de fabrication

Nous avons réalisé deux dessins de définition. Ces mises en plans ont été faites sur CATIA et respectent les règles de dessin industriel.

Assemblage

Méthodologie squelette

La méthodologie squelette a été utilisée pour l'assemblage. Cette méthodologie est très utilisée dans l'industrie, elle permet d'obtenir un assemblage organisé et donc un modèle final CAO robuste.

Le squelette est une pièce définie uniquement en modélisation filaire (points, segments, courbes, plans) sur laquelle vont s'appuyer les pièces d'un système. Il existe deux types de squelette : les squelettes de positionnement et les squelettes de design. Dans le premier cas, le squelette assure uniquement le positionnement des pièces entre elles. Dans le second cas, il y a un lien direct entre la géométrie du squelette et celle des pièces qui s'appuient dessus. Alors, il est possible de modifier la géométrie des pièces en modifiant les paramètres géométriques du squelette.

Dans notre cas, nous avons choisi d'opter pour un squelette de positionnement. Le projet étant une rétro-modélisation, il n'est pas nécessaire de modifier la géométrie des pièces grâce au squelette, celles-ci étant déjà dimensionnées correctement.

Un squelette peut s'appuyer lui-même sur un autre squelette, c'est souvent le cas dès que le système conçu est un minimum complexe. Alors, les pièces s'appuient sur des sous-squelettes qui s'appuient eux-mêmes sur un squelette principal. Notre assemblage est réalisé de cette manière.

Chacune de nos classes d'équivalence a son propre sous-squelette dès lors que la classe est composée de plusieurs pièces. Notre assemblage est donc basé sur un squelette principal sur lequel vient s'attacher les sous-squelettes des classes 1, 2 et 4. La roue intermédiaire étant l'unique pièce de la troisième classe d'équivalence, elle est attaché directement au squelette principal.

Paramétrage

L'assemblage est paramétré, c'est à dire qu'on peut modifier la position de certaines pièces.

L'angle de rotation du cône autour de son axe est paramétré. La chaîne d'engrenage liée au cône tourne en conséquence lorsque le paramètre est modifiée. Il est aussi possible de mettre le presse agrume en mode pulpe ou sans pulpe. Cela se traduit par un déplacement vertical d'une partie de la classe d'équivalence 1.

Nous avons choisi de réaliser l'assemblage sous Catia. Pour importer les pièces modélisées sous Creo dans l'assemblage, nous avons eu recours au format neutre STEP.

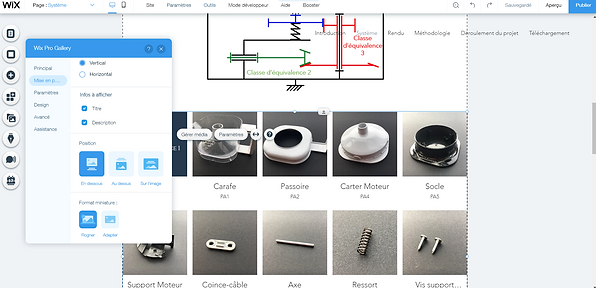

Site web

Ce site a été réalisé à l'aide du logiciel d'aide à la création de site web Wix.

Nous avons longuement hésité à coder l'intégralité du site en HTML et CSS. Mais, utiliser Wix nous a permis d'obtenir un rendu, un design et des fonctionnalités que l'on aurait pas atteints en codant manuellement.

De plus, l'UV TN20 portant de base sur la CAO, nous préférions consacrer la majeure partie du temps à l'assemblage plutôt qu'au site web. Toutefois, même en utilisant un logiciel d'aide à la création, la réalisation de ce site fut assez longue.